Chile.- Meltio es la fusión de dos empresas dentro del mundo de la manufactura y fabricación aditiva: Sincova, empresa española de impresión 3D que se encuentra en Linares, España y Additec, ubicada en Las Vegas, EUA, creada para resolver las barreras para la fabricación de grandes componentes metálicos mediante la manufactura aditiva o impresión 3D y ya está presente en Latinoamérica.

Aunque Meltio tiene solo un año y medio, su tecnología ha estado en desarrollo durante mucho más tiempo, surgiendo por primera vez bajo Additec en 2015. Additec ahora funciona como el centro de investigación y desarrollo (I+D) de Meltio, mientras que la base de Sincova en Linares opera como el centro de producción para los productos de la empresa.

Meltio aplica variantes de la tecnología LMD

La tecnología de Meltio es una variante de LMD (Laser Metal Deposition) llamada LMD-WP (Wire/Powder) que se enmarca en la rama de los procesos de Deposición Dirigida de Energía (DED).

LMD se refiere a un proceso de soldadura en el que se introduce un material en un baño de fusión, creado por un láser de alta potencia. Se inyecta un material de relleno, generalmente polvo, a través de una boquilla de anillo cónico alrededor del rayo láser para crear un cordón de soldadura, que luego recubre el metal subyacente.

El proceso LMD-WP de Meltio funciona de la misma manera; sin embargo, en lugar de tener un rayo láser que ingrese por el centro del cabezal de deposición, la empresa utiliza múltiples fuentes de láser de diodo acopladas a fibra que se distribuyen uniformemente alrededor del eje central del cabezal.

Según Juan Carlos Miralles, director de Meltio para Latinoamérica, la capacidad de imprimir en 3D utilizando alambre de metal y polvo de metal de forma independiente o simultánea sin un cambio de boquilla es una característica única dentro del sector de fabricación aditiva.

El cabezal láser patentado de Meltio aprovecha las ventajas de DED de alambre y DED en polvo dentro de una sola máquina, con la alta potencia del láser de la tecnología, múltiples alimentadores de alambre y opciones de alimentación de alambre caliente que facilitan altas tasas de deposición de material mientras retienen la precisión y resolución de un proceso láser. Otras funciones, como recubrimiento de metal, texturizado, pulido y corte, también se pueden realizar sin equipo externo.

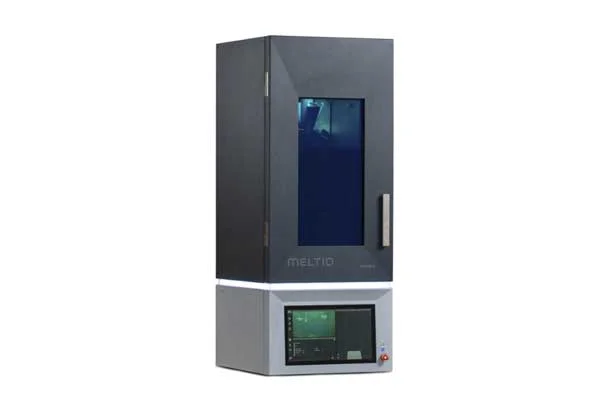

La cartera de productos líder de Meltio incluye su impresora 3D de metal industrial de tamaño reducido M450, que según Juan Carlos, es ideal para entornos de oficina y laboratorio. A pesar de su tamaño compacto, la impresora cuenta con una bandeja de construcción de 150x200x450 mm3 y posee una atmósfera controlada para producir piezas de manufactura aditiva que contienen metales reactivos. Una versión básica del M450, con una potencia láser baja de 600W, tiene un precio poco más de cien mil dólares.

Parte del porfolio de productos de la empresa es Meltio Engine, que se puede integrar a máquinas CNC, robots y sistemas de entrada para permitir la impresión 3D de piezas metálicas de densidad completa. La integración de Meltio Engine permite la producción de componentes grandes con geometrías complejas en múltiples ejes y “fabricación híbrida”. Una versión básica del módulo Meltio Engine con potencia láser de 600W también tiene un precio de poco más de cien mil dólares.

“La estabilidad del proceso fue el aspecto más importante para el desarrollo de nuestras impresoras”, continuó Miralles. “Como la deposición coaxial basada en alambre no es tan común como el polvo LMD, desarrollamos nuestra estructura de control de proceso que no solo ajusta los parámetros de procesamiento sobre la marcha dependiendo de las características de altura de la capa previamente depositada, sino que también mide la altura del individuo en capas y ajusta la distancia de la boquilla a la pieza automáticamente “.

Se puede lograr una densidad de pieza del 99.99% a través del proceso LMD-WP de Meltio, que depende principalmente de sus parámetros de proceso personalizados y estrategias de trayectoria de la herramienta.

“Pasamos mucho tiempo ajustando los parámetros del proceso y desarrollando estrategias novedosas de trayectoria de herramientas que pueden ser aplicables a los procesos DED”, agregó el director de Meltio en Latinoamérica. “Usando estos parámetros y los procesos posteriores de post procesamiento, podríamos lograr propiedades más cercanas a las propiedades forjadas para la mayoría de las aleaciones típicas. Por lo tanto, aplicaciones como la aeroespacial, la automoción y el petróleo y el gas se beneficiarían de este trabajo de I+D”.

Meltio tiene grandes planes para Latinoamérica, concluyó Miralles, en especial para México y Brasil, los mercados más fuertes en términos de manufactura de la región. Actualmente estamos en proceso de seleccionar los mejores socios para Venta e Integración de nuestras soluciones, sin embargo, actualmente estamos llevando adelante algunos análisis de aplicación de manera directa con algunos clientes de la región.