México.- La Modelado por Deposición Fundida (mejor conocida como FDM, por sus siglas en inglés) es, sin duda, el “caballo de batalla” de la fabricación aditiva. Es un proceso de extrusión de material donde el plástico fundido se deposita capa por capa a través de una boquilla, transformando un modelo digital en un objeto físico tangible y funcional.

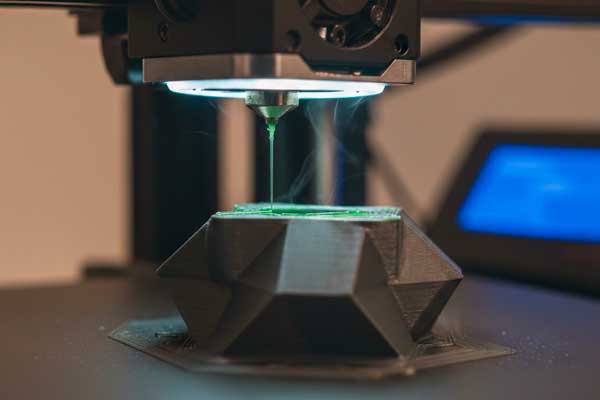

En la práctica, una impresora FDM alimenta un filamento de polímero en una boquilla caliente que funde el material bajo demanda. La impresora traza cada sección transversal de la pieza sobre una plataforma de construcción en capas delgadas de 2D. A medida que el plástico se enfría, cada capa nueva se adhiere a la anterior, construyendo gradualmente un componente sólido tridimensional.

¿Por qué la Impresión 3D FDM domina el mercado?

Considerada la forma más accesible de impresión 3D, la tecnología FDM se ha convertido en el punto de entrada predeterminado tanto para entusiastas (makers) como para ingenieros. Es más limpia y sencilla que la impresión de resina (SLA), mucho más económica que las tecnologías basadas en polvo como el Sinterizado Láser Selectivo (SLS) y lo suficientemente flexible para todo: desde prototipado rápido hasta la creación de piezas finales funcionales.

Un poco de historia: Del pegamento caliente a la industria 4.0

Todo comenzó a finales de la década de 1980. El ingeniero estadounidense Scott Crump intentaba fabricar un juguete para su hija usando una pistola de pegamento caliente y plástico. En ese momento, se dio cuenta de que ese mismo principio podía utilizarse para construir piezas capa por capa.

- 1989: Crump solicita la primera patente de FDM y funda Stratasys.

- 2005: Surge el proyecto RepRap en la Universidad de Bath, liderado por Adrian Bowyer, con el objetivo de crear impresoras 3D que pudieran autorreplicarse.

- 2009 – 2012: Al expirar las patentes originales, el mercado explotó. Surgieron gigantes como MakerBot, UltiMaker y Prusa Research, democratizando la tecnología para el hogar y la oficina.

¿Cómo funciona realmente una impresora 3D FDM?

El proceso comienza con un archivo digital (STL o OBJ). Un software especializado llamado “Slicer” o laminador traduce este modelo en instrucciones de código G (G-Code), que le indican a la impresora exactamente dónde depositar el material.

El corazón de una impresora FDM se divide en dos sistemas principales que deben trabajar en perfecta sincronía:

El Sistema de extrusión (El “Corazón”)

Se divide en dos secciones críticas:

- Cold End (Extremo Frío): Es el mecanismo encargado de traccionar el filamento desde el carrete. Utiliza motores de pasos y engranajes para controlar con precisión el flujo del material.

- Hot End (Extremo Caliente): Aquí es donde ocurre la magia. El filamento entra en una zona térmica donde se funde. Incluye componentes como el bloque calefactor, el sensor de temperatura (termistor) y la boquilla (nozzle).

La mecánica de movimiento

Dependiendo del diseño de la impresora (Cartesiana, CoreXY o Delta), el cabezal de impresión se mueve en los ejes X, Y y Z para depositar el material con una precisión micrónica.

Configuraciones avanzadas y hardware moderno

La tecnología de impresión 3D FDM ha evolucionado drásticamente en la última década, ofreciendo opciones que antes solo estaban disponibles en máquinas industriales:

- Extrusión Directa vs. Bowden: En la extrusión directa, el motor está justo encima del hot end, ideal para materiales flexibles como el TPU. En el sistema Bowden, el motor está montado en el marco y empuja el filamento a través de un tubo de teflón, lo que permite un cabezal más ligero y velocidades de impresión más altas.

- Hot Ends “All-Metal”: Permiten alcanzar temperaturas superiores a los 300°C, abriendo la puerta a materiales de ingeniería como el Nylon, Policarbonato (PC) y filamentos con fibra de carbono.

- Sistemas Multi-Material (AMS/MMU): Marcas como Bambu Lab y Prusa han popularizado sistemas que permiten imprimir hasta en 16 colores o combinar materiales (como soportes solubles en agua) en una sola pieza.

- Cambio de Herramientas (Tool-Changing): Lo último en tecnología. En lugar de purgar un solo cabezal, la impresora intercambia cabezales completos. Esto reduce el desperdicio de plástico y elimina la contaminación de colores.

Versatilidad de materiales: El mayor menú de la industria

Una de las razones por las que la gente prefiere la tecnología FDM para muchos proyectos es la enorme variedad de filamentos disponibles:

- PLA: Biodegradable, fácil de imprimir y perfecto para modelos estéticos.

- PETG: El equilibrio perfecto entre resistencia y facilidad, ideal para piezas mecánicas.

- ABS/ASA: Resistentes al impacto y a la intemperie (rayos UV).

- TPU: Material flexible y elástico similar al caucho.

- Filamentos Técnicos: Cargados con madera, metal, o fibras de carbono para aplicaciones industriales específicas.

Desde una impresora de 200 USD para principiantes hasta sistemas industriales de seis cifras, la base de la impresión 3D FDM es la misma: simplicidad y eficiencia. Es la tecnología que permite que las ideas pasen de la pantalla a la realidad de la forma más rápida y económica posible.

Para más noticias de tecnología, impresión digital y negocios, sigue a @printprojectmx en Facebook, Instagram y TikTok.